机械精加工工艺发展总结以及船体分段精度控制可行性

机械精加工工艺发展总结以及船体分段精度控制可行性一、机械精加工工艺发展总结

随着我国机械制造技术的不断发展,我国机械制造的精密度也得到了较好的进步,尤其是现如今超精密加工制造技术的快速发展,很多高精密度的加工技术被人们所高度的重视,近年间,太赫兹技术成为现代社会中广泛应用的精加工技术。同时也成为目前机械精加工领域之中的主要技术之一。对于精加工技术而言,其在现阶段的发展上还存在着很多的问题需要我们去解决。例如在我国机械精加工的技术在很多关键领域之中还得不到较好的突破。精加工技术的准确性较低,而且难以满足较为复杂的加工。现阶段的精加工技术在外界环境的影响下比较严重,而且具体操作的难度也比较大,因此在未来的精加工发展领域上,要注重其对环境的适应性的发展。

值得注意的是,我国目前在精加工技术的研究上还比较缺乏,精加工的研究发展与精加工技术存在严重的不配对现象。而且在相关研究的落实和实践上也存在着很多的问题,总而言之,要想实现我国精加工的快速发展,就需要落实研究的成果的实践。通过不断的实践来为我国精加工工艺进行补充和完善,使得我国精加工工艺能够取得更好的发展。在对于一些精加工智能化、系统化的研究上,我们要充分利用现如今丰富的数据资源,积极地引进国外的先进精加工理念和精加工技术,来补充我国的精加工发展欠缺,使得我国的精加工工艺能够与国际发展潮流接轨。而且为了增强我国精加工工艺在世界上的占有率,我国需要不断地创新和发展,让精加工工艺始终保持充足的发展活力,只有这样才能够实现精加工的良好进步和精加工工艺的水平建设。

二、船体分段精度控制的可行性分析

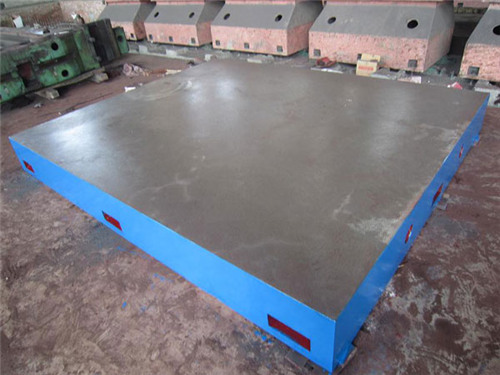

从生产现场来看,船体分段精度控制要求分段建造流程、设备和工艺有一定的稳定性,这样才能稳定余量和补偿量标准。不同的工段对于铸铁平板等基础工量具的精度要求也不同。目前已成功建造交付多条商品船,生产工艺、流程和设备已稳定,基本具备控制分段精度的生产条件。从软件来看,应用先进的TRIBON船舶设计软件,能够进行余量、补偿量加放,计算机上实现三维建模和干涉检验。这样能够在计算机模型中提前发现设计间隙偏大或构件相碰等情况,能够提前修改。从装焊技术的发展来看,目前船体分段装配采用扩大中组和重型分段建造等方法,使分段装配精度得以提高,分段建造变形减少。国内造船业大量采用焊接变形小的自动焊和半自动焊,减少分段焊接变形;大间隙焊接技术已经发展成熟(最大间隙可达25mm且不超过板厚),这样可以弥补分段精度的控制偏差,保证分段能顺利进行搭载焊接,分段精度控制比以前容易进行实施。

作为船舶制造中的必要生产资料,它的合理使用,对提高船舶制造精度起着重要的作用。

河北精工机床制造有限公司(http://www.hbbtlj.com)主要产品有焊接平台、三坐标测量平台、T型槽平板、检验划线平台、机床机械铸件,花岗石平台及量具等以及敲击扳手、梅花扳手、防磁工具、防爆工具等。我们的产品广泛应用于机械制造,航空航天,汽车制造,高铁,风电,电机,发动机制造业等等。